高速金屬3D列印技術與場域建置

粉床熔融成型技術因為其在列印過程中仍有周圍粉末的天然支撐,而可以直接成型較複雜形貌的 物件,但由於金屬極高的熔點使得製造過程中累積高熱對於其成型上有不良的影響,其成型必須由工 作平面起始進行散熱,不適合新一批物件於第二零件層進行列印,且更受限於腔體的尺寸,最終成品 須由工作平面利用其他加工法切下去除支撐。另外為確保金屬粉末燒熔,常用相對於高分子物件列印 的數百瓦高功率能量,配合低掃描速度與鋪粉層厚進行列印而導致製造速度緩慢,而優勢在於列印成 品除了去除支撐等機械加工外,不需要經過脫脂、燒結或熱處理等後製程。

指向性能量沉積技術源於雷射披覆技術,是在雷射工作用的同時類用同軸輸送材料製焦點加熱熔 融沉積的製程,材料形式可為金屬線材或粉末而今以粉末為主。此技術因為無粉床空間限制,可以直 接進行大尺寸零組件成型;但其也因無粉床粉末的支撐與本身精度較差難以列印複雜如晶格結構等物 件。除了物件的直接積層製造,也常用運用在現有物件再三維空間曲面上如大型渦輪的批覆與修補 ,並可以結合多軸加工積的減法加工型程加減法複合製程。

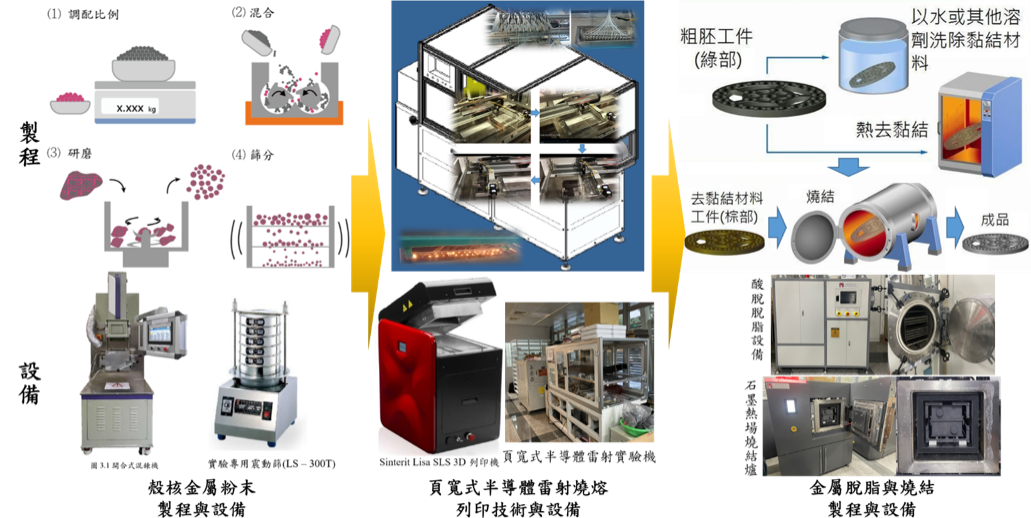

前述兩者與傳統製造相比,在少批量客製化製造與微量複雜零組件製造上有相當大的優勢。然而 上述的優勢無法突破生產速度慢、產量少與高成本的窘境,國際間同時朝向非直接能量燒熔成型的製 程研發例如黏著劑噴印技術、與間接雷射燒結技術。此兩種技術共同點為使用低於金屬熔點的高分子 材料以層層噴印黏結或預先混合再加熱熔融黏結的方式,產出含高分子的金屬零件生胚,接著使用燒 結的後製程移除高分子材料取得完全的金屬件。此類方法可克服直接燒熔金屬情況下的嚴苛條件,在 列印過程使用相對較低能量與較高列印速度成形,藉此進一步提升金屬積層製造的高速與量產性。